技术篇——新型蒸汽伴热系统

新型蒸汽伴热系统——解决伴热疏水阀管理难题

在石化和化工生产中,工艺管道(管廊)、石化装置管道等普遍采用蒸汽伴热的方式,每根伴热管配置一只疏水阀,整个伴热系统的疏水阀多达数千只;

根据我们的调研,有些企业的疏水阀,使用年限过长,并且缺乏有效管理和维修,泄漏率高达惊人的50%以上;

疏水阀——是一种需要管理的设备,但是

管理强度大,管理难度大,维修量大,让企业

管理人员普遍感到头疼。

新型蒸汽伴热系统,采用集中疏水的理念,

解决疏水阀管理难题,节能降耗。

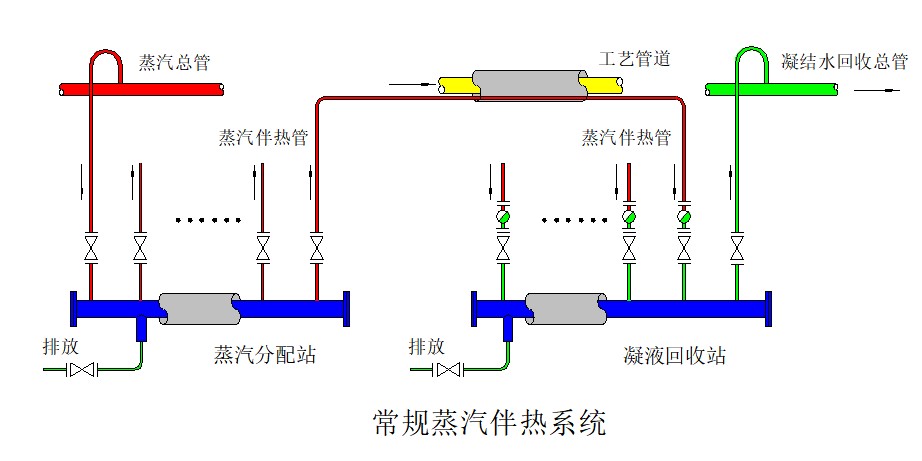

常规蒸汽伴热系统

系统由蒸汽分配站、凝液回收站、管网组成。

每根伴热管都配1只疏水阀,其凝结水汇入凝液回收站。

存在问题

疏水阀管理难

疏水阀数量多,部分存在漏汽现象;疏水阀种类多,互相顶汽;

疏水阀排出的凝结水全部接入同一根回收管,难以判断泄漏情况;

疏水阀管理难度大且繁杂,维修量大。

存在开旁通泄漏

疏水阀阀孔小易堵塞;为保证伴热效果,存在开旁通现象;

后果是浪费蒸汽,并且背压升高会影响其它正常疏水阀的工作,产生恶性循环,造成系统疏水困难。

凝结水就地排放

不少企业被迫采取凝结水就地排放的方式,以降低背压,维持疏水系统运行;

系统成为开式,闪蒸损失大;

凝结水及其携带热量极大的浪费

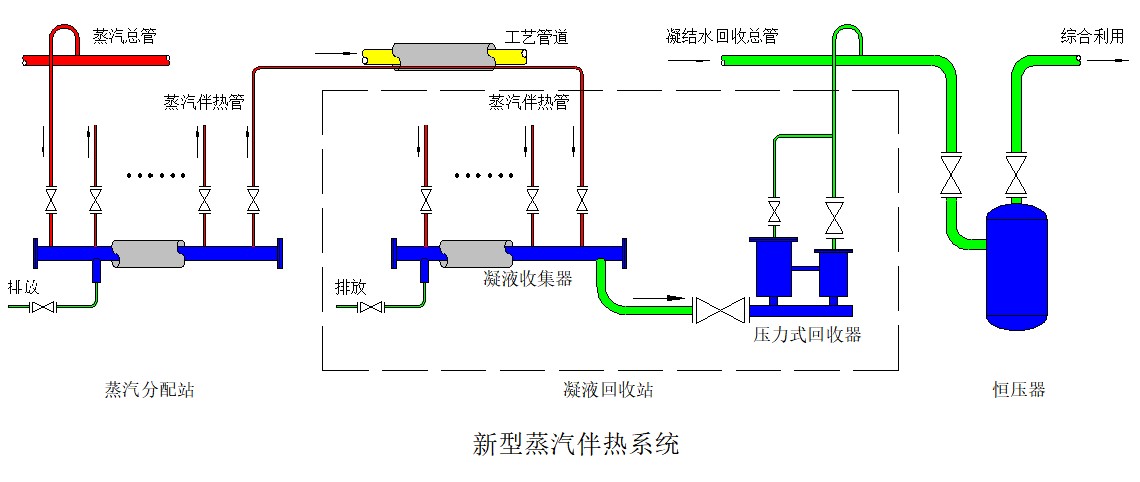

新型蒸汽伴热系统——集中疏水技术

新型蒸汽伴热系统由蒸汽分配站、凝液回收站、管网及恒压器共同组成;

其中:凝液回收站由凝液收集器及压力式回收器组成。

相同压力的多根蒸汽管由同一蒸汽分配站中接出,对工艺管道伴热后,其凝结水统一接入凝液收集器,通过压力式回收器进行液位及压力调节后,接入回收总管,再经恒压器进行系统压力梯度的统一整定后,进行综合利用。

新型伴热系统无需疏水阀,有效解决了常规蒸汽伴热系统中由于疏水阀而产生的诸多问题,使蒸汽伴热系统变得简单而可靠。

新型蒸汽伴热系统设备介绍

蒸汽分配站:为蒸汽伴热系统配供新蒸汽。

凝液回收站

· 凝液收集器:自动、连续地收集伴热凝结水;

· 压力式回收器:

■ 内设液位调节装置,精密调节系统水位,实现阻汽排水功能;

■ 进口设置平衡装置,能自动平衡进口端各凝结水支管中的细微压力差,使其凝液液位在连通器原理

作用下,保持基本一致;

■ 出口设置凝液爬升装置,利用凝结水自身的内压动力,自动连续地将凝结水提升、输送至回收点;

■ 凝结水的输出压力可调,以适应不同的背压工况。

·恒压器

■ 整定凝结水回收系统的末端压力,形成系统压力梯度,使凝结水顺利回收,不顶汽;

■ 将凝结水输送到综合利用地点(不采用水泵)。

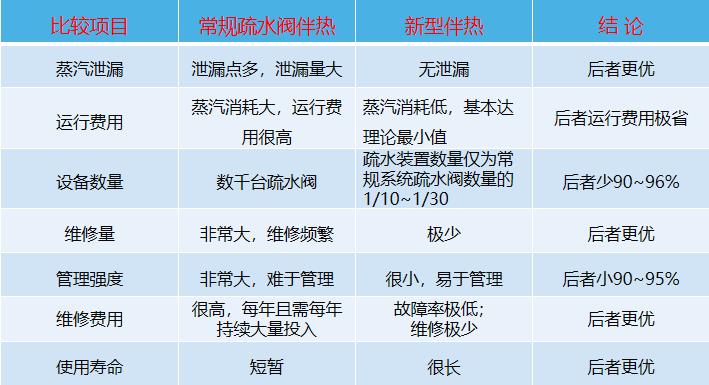

两种伴热系统对照表

对于产品管道蒸汽伴热管,每个凝液回收站通常是10只~20只(有的多达50只);采用集中疏水后,只需要1台集中疏水装置即可取代原有的10~20只水阀。

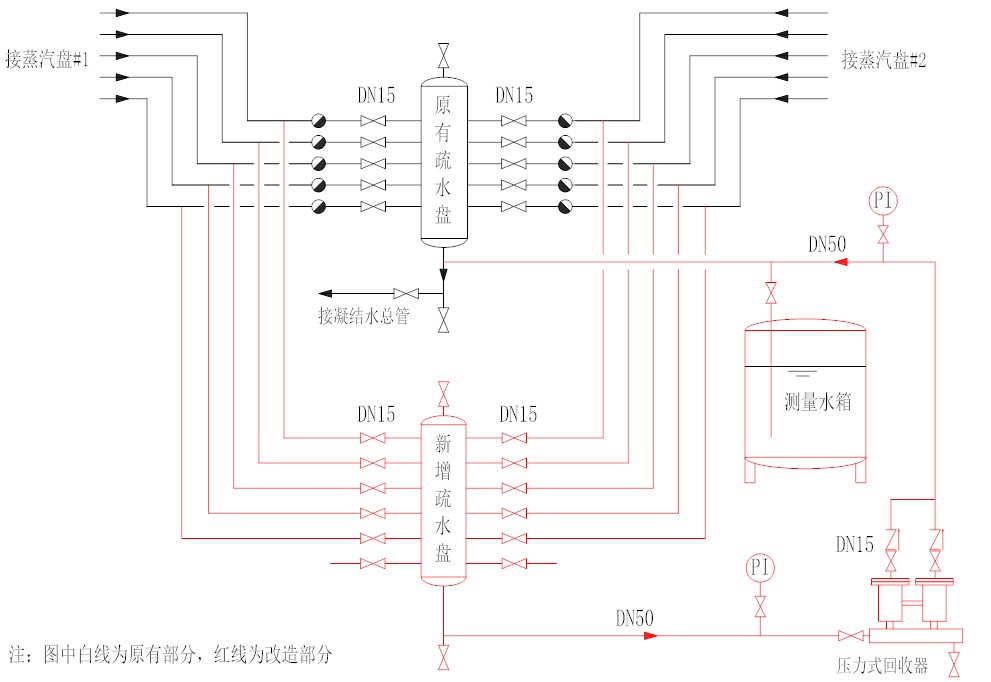

样板项目案例——化工厂蒸汽伴热改造

项目概况

原疏水盘

编号:C14,其凝结水来自于2个蒸汽盘的伴热疏水;

类型:热静力盒膜式疏水阀,

型号规格:L21S,DN15 ,TLV

数量:10只

新增压力式回收器

数量:1台

原有疏水盘C14

原有盒膜式疏水阀

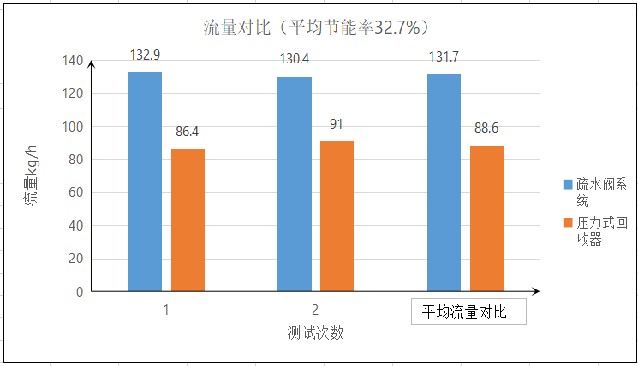

流量测试

测量标准:

参照国标《蒸汽疏水阀试验方法》GBT12251-2005中的相关要求;采用计量桶测量伴热蒸汽的流量。

流量测量数据表汇总表

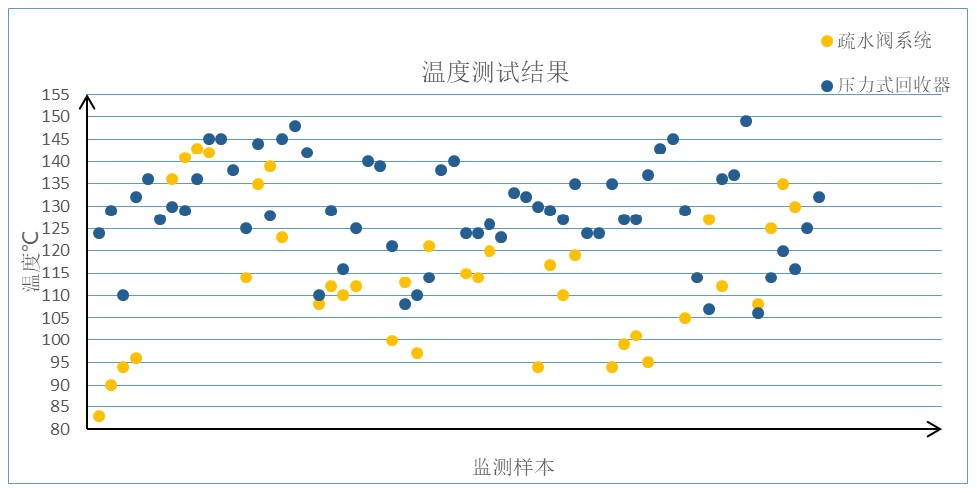

排凝温度测试

· 压力式回收器系统的阀前排凝温度普遍高于疏水阀系统的温度。

· 热静力盒膜式疏水阀利用蒸汽与凝结水的温度差,通过内部测温元件——盒膜的特性,将凝结水在较饱和温度低的温度点排出(低于饱和温度15℃),排水属于间断式。

· 压力式回收器的排水原理是采用液位控制的方式,连续进行排水,凝结水温度等于蒸汽压力对应的饱和温度;排水及时,无凝结水积存。

排凝压力测试

· 疏水阀系统的排凝压力约0.04-0.06MPa,说

明存在蒸汽泄漏,导致背压升高;

· 压力式回收器的背压为0,基本上都是闪蒸

汽。说明蒸汽基本无泄漏。

采用压力式疏水器系统伴热,节能率按20%估算(测试节能率为32.7%),年运行时间按8000小时。

· 管廊伴热系统节能评估

疏水盘共计11位,疏水阀数量121只,伴热蒸汽小时流量1.5t/h

年节约蒸汽量:1.5×8000×20% = 2400吨/年

· 苯酚丙酮装置伴热系统节能评估

疏水盘共计42位,疏水阀数量360只,伴热蒸汽小时流量 4.46t/h

年节约蒸汽量:4.46×8000×20% = 7142吨/年

· 双酚A装置伴热系统节能评估

疏水盘共计120位,疏水阀数量1391只,伴热蒸汽小时流量 8t/h

年节约蒸汽量:8×8000×20% = 12800吨/年

全厂每年共节约蒸汽22342吨,折合节约标准煤2873吨,减排二氧化碳7183吨。

压力式回收器系统的安全性

设备本质安全

纯机械式设备,无需电控系统;

按照压力容器标准制造。

系统安全

技改后的新系统与原系统完全兼容、互为备用;

可在线检查回收器的运行状况是否良好;

可在线维修、更换,不影响伴热系统运行;

新、老系统可按需无干扰切换,保证整个伴热系统安全运行。

石化行业蒸汽节能背景

疏水阀数量众多,管理困难

疏水阀泄漏、堵塞甚至失效现象普遍

蒸汽消耗大,同时蒸汽浪费现象严重

在线监测泄漏难度大

疏水阀维护工作量大,更换成本高

在石化行业的适用场合

石化管廊蒸汽伴热

装置管线伴热

储油罐区加热、硫磺、加氢、常减压、催 化、气分等间接用汽 的场合

大排量的场合,替代进口疏水阀

回收量不大且比较偏远的场合

实施步骤

1、现场调研,收集基础数据;

包括:伴热管廊中凝液回收站位置、数量;疏水阀数量;伴热蒸汽流量

及压力;伴热疏水回收及利用情况等。

2、初步方案及节能效益评估;

3、样板工程实施;

4、如样板工程满足技术协议要求,则在全厂推广;

5、满足客户的其它需求,如实施全厂热力系统综合节能等。

技改原则

· 尽量不改变原有工艺的要求,确保工艺稳定可靠;

· 技改后的系统与原系统完全兼容、互为备用,可随时无干扰切换,系统更安全;

· 技改过程对正常生产的影响较小;

· 安全、环保。

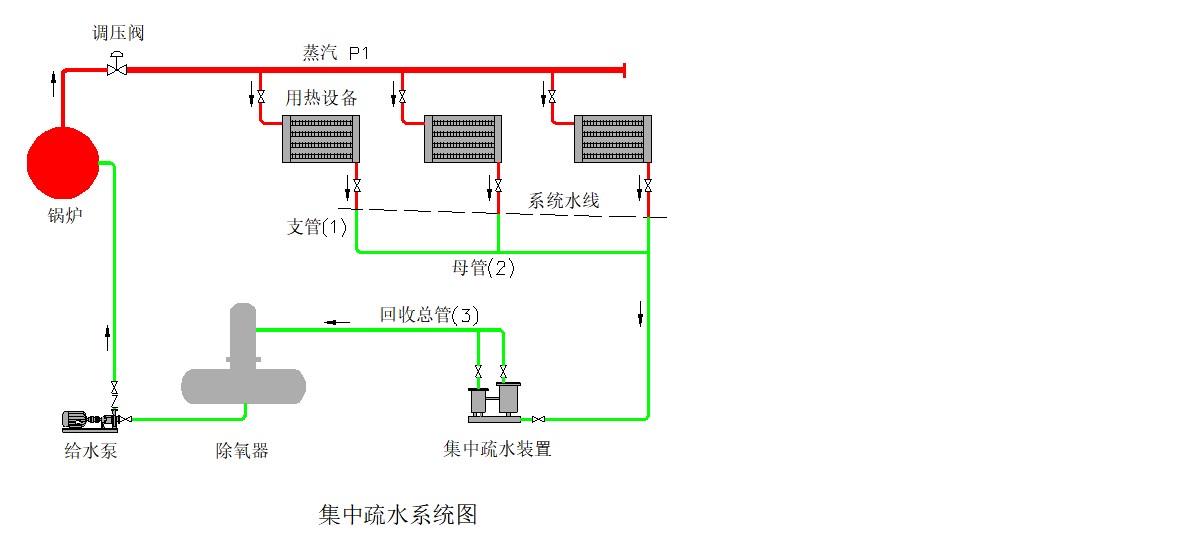

集中疏水系统原理

多台用热设备处于同一蒸汽压力下并联运行,称为等压系统。

1. 在等压系统中,疏水阀全部取消,凝结水通过支管1疏出,在母管2中汇集,然后进入集中疏水装置内。

2. 装置内设液位控制单元,对液位进行精密调节,可确保支管1内有一相对稳定的水位,同时母管2内充满呈单一液相的凝结 水,这样,系统中的蒸汽无法穿越凝结水而产生泄漏,实现阻汽疏水的功能。

3. 内设压力平衡单元,有效解决进口端凝结水压力略微不平衡的问题,保证凝结水顺利进入装置内而不阻滞。

4.装置的凝结水出口压力可调节,使整个凝结水回收系统形成由高向低的压力梯度,不顶汽。

5.凝结水实现密闭式、高背压回收,高效节能,而且无污染。

案例: 轮胎厂硫化节能项目

双钱轮胎年产全钢子午胎240万条+工程胎5万条,共配置198台硫化机。

硫化车间采用集中疏水技术技改后,取消了原系统全部约500只疏水阀,简化了疏水系统的管理,系统全自动运行;系统维修减少90%以上,大大降低了维修成本。

解决了凝结水铁离子超标问题,原来白白排放的凝结水全部密闭回收到锅炉循环利用。

取消了凝结水泵,凝结水依靠自身压力返回锅炉房,节省了泵送的电能。

技改前开式系统,疏水阀蒸汽泄漏及闪蒸汽排放严重 。技改后,系统成为密闭式,消除了蒸汽泄漏及闪蒸汽排放